Типы и характеристики установок для сжигания мусора

Мусоросжигательные установки – это своего рода оборудование для переработки твердых отходов. При высоких температурах мусор превращается в золу и дым, тем самым уменьшая объем мусора и удаляя вредные вещества. Ниже приведены несколько распространенных типов установок для сжигания отходов.

Пять типов установок для сжигания мусора

Мусоросжигательная установка колосникового типа

Мусоросжигательная установка колосникового типа работает непрерывно и может перерабатывать более 200 тонн отходов в день. Она оснащена колосниковой решеткой в нижней части печи, а отходы подаются через верхний бункер. Отходы, подлежащие сжиганию, помещаются на решетку печи, и воздух для горения подается снизу печи для сушки и прямого сжигания. При использовании мусоросжигательной установки колосникового типа для утилизации отходов, как правило, нет необходимости в сортировке или дроблении отходов, за исключением крупных предметов. Температура поверхности слоя отходов может достигать 800°C, а диапазон температур дымовых газов составляет от 2800 до 1000°C. Мусоросжигательная установка имеет только одну камеру сгорания, что обеспечивает надежное сгорание, хорошее использование остаточного тепла, стабильные показатели горения и высокую скорость выгорания. Твердые отходы остаются в печи примерно от 1 до 3 часов, в то время как газы остаются всего на несколько секунд. Этот тип мусоросжигательной установки высокий и тонкий, с большим объемом. Это требует передовых методов эксплуатации, обходится дороже, а решетка должна выдерживать высокие температуры и коррозию и обладать хорошими механическими свойствами, иначе она может быть подвержена повреждениям.

Система сжигания CAO (контролируемое окисление воздуха)

Система сжигания CAO (контролируемое окисление воздуха) – это новый тип установки для сжигания отходов производительностью до 150 тонн в сутки. Его ключевые особенности включают двухэтапный процесс: сначала отходы подвергаются термическому окислительному разложению, за которым следуют газификация и сжигание. Это приводит к стабильному горению с высокой эффективностью выгорания. Однако процесс горения медленный и требует точного контроля уровня кислорода и температуры печи. Если отходы имеют высокое содержание влаги и не воспламеняются с помощью масла, стабильного горения может не быть достигнуто. Система состоит из двух камер сгорания: твердые отходы остаются в первой камере (при температуре 600-800°C) примерно на 3-6 часов, в то время как газы проходят через вторую камеру (при температуре 800-1000°C) примерно на 1-3 секунды, приводимые в движение пропеллером.

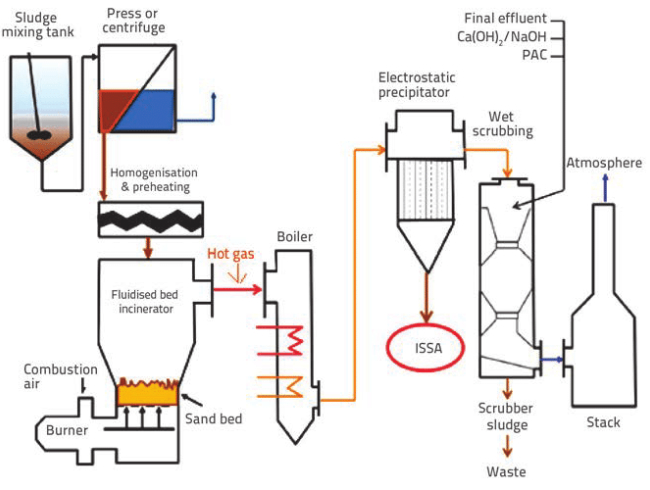

Установка для сжигания отходов в псевдоожиженном слое

Печь для сжигания с псевдоожиженным слоем состоит из пористых распределительных пластин. В печь добавляется большое количество кварцевого песка, нагреваемого более чем до 600°C, и снизу подается горячий воздух (выше 200°C), в результате чего песок закипает. Затем загружаются отходы. Отходы кипят вместе с горячим песком, быстро высыхают, воспламеняются и сгорают. Перед отправкой в печь отходы необходимо отсортировать и измельчить (10-30 см). Внутри печи они подвергаются приостановленному сгоранию. Этот высокоэффективный процесс приводит к тщательному сжиганию. Однако мощность мусоросжигательных установок по переработке отходов ограничена и составляет менее 150 тонн в сутки. Температура внутри печи равномерная, а скорость горения относительно высокая. Твердые отходы остаются в печи в течение 1-2 часов, в то время как газы остаются в печи всего несколько секунд.

Установка для сжигания промышленных отходов во вращающейся печи

Мусоросжигательная установка с вращающейся печью состоит из вращающейся печи, устройства для подачи отходов, камеры вторичного сгорания и горелки и оснащена колосниковой решеткой в задней части печи для вторичного сжигания. Этот тип вращающейся печи подходит для переработки крупногабаритных отходов и промышленных отходов (таких как шлам, остатки краски, пластмассы и т.д.) без необходимости предварительной классификации или дробления отходов. Производительность установки составляет более 200 тонн в сутки. Твердые отходы остаются во вращающейся печи в течение 2-4 часов при температуре приблизительно 900°C. Температура в задней камере сжигания находится в пределах 1000-1200°C. Частицы золы, образующиеся после сжигания, невелики, а эффективность выгорания относительно высока.

Характеристики четырех типов установок для сжигания мусора

Из приведенных выше четырех типов установок для сжигания отходов можно заметить, что обычные установки для сжигания отходов обычно работают при относительно низких температурах горения, обычно ниже 1000°C. В результате некоторые горючие материалы могут не полностью сгорать. Опасные компоненты отходов, такие как те, которые содержатся в медицинских отходах, не подвергаются тщательной обработке, что может отрицательно сказаться на качестве местной почвы и воды, приводя к вторичному загрязнению окружающей среды. Selain itu, при низкотемпературном сжигании могут образовываться диоксины, вредные как для окружающей среды, так и для здоровья человека. Для обеспечения всестороннего сжигания и достижения нулевого уровня выбросов диоксинов с 1980-х годов при переработке твердых отходов используется множество передовых технологий. К ним относятся ультразвуковые методы, методы газификации-плавления, топливные подходы, полученные из отходов, и технологии фотохимического окисления.

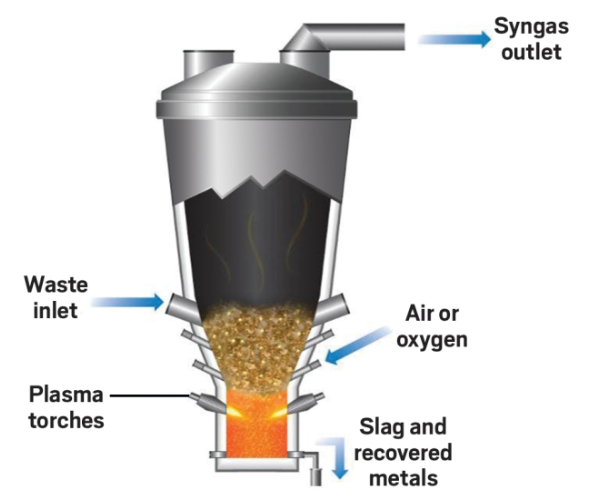

Плазменный газификатор

По сравнению с традиционными методами сжигания, плазменная технология ионизирует воздух, достигая температуры от 3000°C до 10000°C за доли секунды. Такая высокая температура приводит к быстрому разложению токсичных веществ, предотвращая образование диоксинов. Опасные газы и тяжелые металлы обезвреживаются после обработки в плазменной печи. При подаче отходов в печь плазменной газификации органические отходы подвергаются быстрой дегидратации, пиролизу и разложению, в результате чего образуется смесь горючих газов, состоящая в основном из H2, CO и некоторых органических газов. Затем он подвергается вторичному сжиганию для достижения восстановления и безвредности. Неорганические материалы (такие как металлы, стекло и т.д.) плавятся под воздействием высокотемпературной плазмы, достигая восстановления. По сравнению с традиционным сжиганием, плазменная технология обеспечивает более тщательную обработку опасных отходов, образуя кристаллический остаток, который не представляет опасности и может быть использован в строительных материалах без необходимости захоронения. Благодаря этому процессу объем отходов значительно сокращается, токсичные вещества расщепляются, а зола от сжигания образует стеклошлак, превращаясь в безвредный материал. Плазменная технология для отходов повышенной опасности является тенденцией в области переработки опасных отходов.

Диапазон рабочих температур печи плазменной газификации составляет от 1200°C до 1700°C, при этом температура вблизи плазменной горелки достигает 1700°C. Эта мгновенная высокая температура предъявляет высокие требования к стойкости огнеупорного материала к термическому воздействию. Этот процесс включает интенсивное тепловое излучение, вызывающее быстрый нагрев поверхности огнеупорного материала, что приводит к значительным перепадам температур и тепловому напряжению. Selain itu, при газификации отходов образуется большое количество водяного пара, который, поднимаясь, может сильно разъедать огнеупорный материал в верхней футеровке печи.

Kumpulan Refraktori Rongsheng

Kumpulan Refraktori Rongsheng