Le four à craquer est la base de la production d'éthylène, et le matériau réfractaire est un facteur important, influençant la vie de service pour la fissuration. En particulier, Groupes résidentiels et de travail pour les poêles à craquer SRT utilise des matériaux réfractaires.

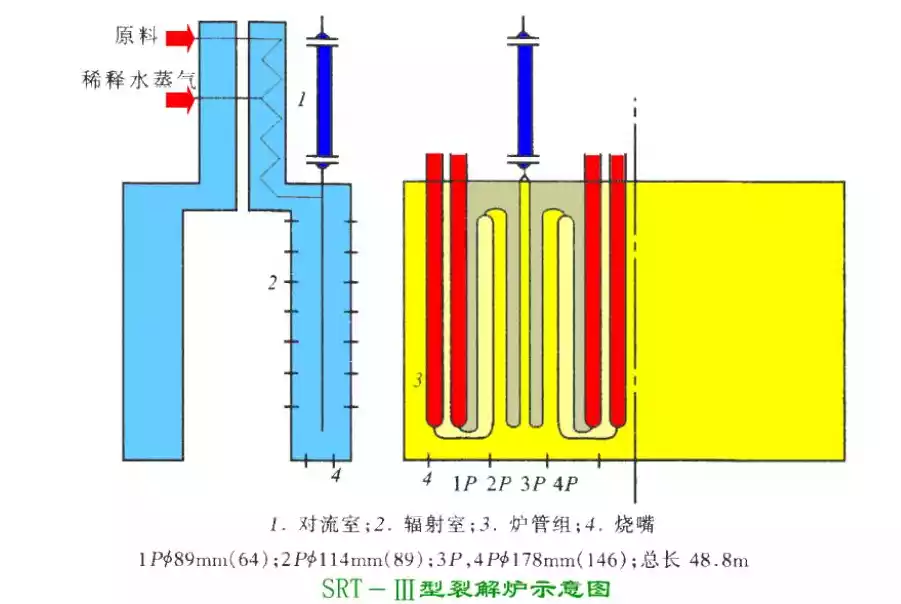

Four à craquer SRT

Réfractaire pour le poêle de craquage SRT

Dans la zone interne à température haute du four fissu.

Matériau de fonderie réfractaire:

Des moulages contrôlés par le feu sont utilisés pour combler et réparer de petites lacunes et des parties endommagées des fours.

Utilisé pour la couche isolante du four.

Dans la zone externe du four à pyrolyse, les briques d'isolation sont utilisées pour réduire la conductivité thermique et la perte de chaleur.

Revêtement thermique des carriers:

Les surfaces externes du four à pyrolyse sont recouvertes d'un revêtement de plan thermal. Ces revêtements sont généralement en fibres de céramique, ciment réfractaire et autres matériaux, qui peut fournir le meilleur effet d'isolation thermique.

Couverture en fibre céramique

| La température de la classification ℃ | 1140 | 1260 | 1400 | ||

| Évaluation | XT114 | XT126-A | XT126-B | XT140-A | XT140-B |

| Changement linéaire constant % ℃×24h | ≤-3 950 | ≤-3 1000 | ≤-3 1100 | ≤-3 1200 | ≤-3 1350 |

| Conductivité thermique avec(m·K)500℃ | ≤0,153 | ||||

| Résistance à la traction, Épaisseur de l'AMP 25 MM | > 0,04 | > 0,05 | > 0,04 | > 0,06 | |

| La densité en vrac kg / m3 | 64/96/128/160 | ||||

| Al2O3 % | ≥44 | ≥45 | ≥45 | ≥52 | ≥36 |

| SiO2 % | ≥52 | ≥52 | ≥54 | ≥46 | ≥48 |

| ZrO2 % | / | / | / | / | ≥15 |

| Fe2O3 % | ≤1.0 | ≤0.8 | ≤0.2 | ≤0.2 | ≤0.1 |

| Al2O3+SiO2 % | ≥96 | ≥97 | ≥99 | ≥99 | ≥ |

| Al2O3+SiO2+ZrO2 % | / | / | / | / | 99 |

| Taille | 3600/7200×610×20/30/50 | ||||

Réfractaire en plastique

| Article | Carbure de silicium | Circonium Chrome Corundum | ||

| Nmk4 | Nmk5 | Nmk6 | NMK7 | |

| Al2O3 % | / | / | / | ≥80 |

| SiC % | ≥40 | ≥60 | ≥70 | / |

| Cr2O3 % | / | / | / | ≥3 |

| ZrO2 % | / | / | / | ≥2 |

| Densité est g / cm3 110℃×24h | ≥2,4 | ≥2.5 | ≥2,6 | ≥2,8 |

| Changement linéaire constant % 1000℃×3h | -0.4~ 0 | -0.5~ 0 | -0.6~ 0 | -0.6~ 0 |

| La force de l'écrasement à l'état froid MPA 1000℃×3h | ≥60 | ≥70 | ≥80 | ≥90 |

| Porter une résistance à la température ambiante CM3 1000℃×3h | ≤7 | ≤6 | ≤5 | ≤5 |

| Cycle de stabilité pour un coup thermique 1000 ℃ refroidissement de l'eau | ≥30 | ≥35 | ≥40 | ≥30 |

| Indice de plasticité % | 15~ 55 | |||

| Plasticité avec(m·K) 1000℃ | 3~ 5 | 5~ 7 | 6~8 | 2~ 3 |

| Température de fonctionnement maximale ℃ | 1400 | 1500 | 1600 | 1600 |

Bois de chauffage hautement grain réalisable

| Indice | Haute alumine | |

| Al2o3% | 65 | |

| Sio2% | 30 | |

| CAO% | 6 | |

| Densité est g / cm³ | 110℃,24h | 2.5 |

| 1350℃,24h | 2.6 | |

| MPA Force de flexion froide à l'état froid | 110℃,24h | 6 |

| 1350℃,24h | 7.5 | |

| Force de flexion au sol MPA | 110℃,24h | 45 |

| 1350℃,24h | 60 | |

| 1350 Le taux de variation de la ligne de brûlure | 0.2 | |

| Consommation d'eau pour le mélange % | 10-12% | |

| Température de fonctionnement | 1400 | |

Groupe de feuilles de feu zhunsschen

Groupe de feuilles de feu zhunsschen